无菌灌装线,作为食品加工与包装工业中的核心生产设施,承载着至关重要的枢纽功能。它不仅担负着将食品原料安全高效地转移至包装容器的使命,而且对食品的最终品质及卫生安全标准产生决定性影响。在保障食品安全的工艺流程中,无菌灌装线常采用先进的湿法或干法灭菌技术。特别值得一提的是,汽化过氧化氢灭菌技术,作为干法灭菌中的尖端手段,以其高效性和环保性,在现代食品灌装工艺中占据了举足轻重的地位。

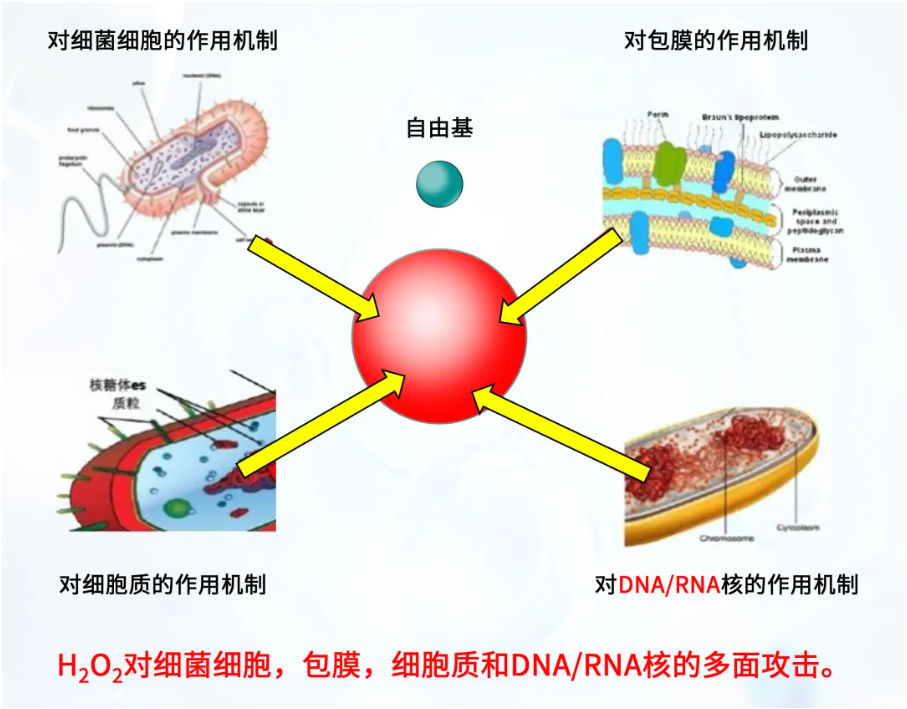

一、汽化过氧化氢灭菌机理

汽化过氧化氢(VHPS)灭菌,主要是通过其强氧化性破坏微生物的细胞壁和细胞膜,进而穿透细胞导致蛋白质变性和DNA损伤,使微生物失去活性。

二、汽化过氧化氢灭菌技术优势

汽化过氧化氢灭菌技术,作为一种前沿的微生物控制解决方案,巧妙地利用过氧化氢的强氧化属性,通过其汽化后的广泛散布,对灭菌区域内的微生物进行无差别的彻底氧化破坏,实现了高效、精准的灭菌效果。该技术相较于传统的热处理或化学消杀手段,展现了其在灭菌速率、残留物控制以及操作安全性方面的显著优势。汽化过氧化氢灭菌技术以其快速的灭菌周期、无化学残留的特点以及简便安全的操作方法,正逐渐成为现代工业生产中不可或缺的卫生保障措施。

三、汽化过氧化氢灭菌技术难点

汽化过氧化氢灭菌技术在能效和环保方面展现出无与伦比的优势,但其在实际应用中仍面临一项关键挑战:

“缺少过氧化氢气体浓度的实时监控。”现有的工艺流程主要是通过过氧化氢溶液加药量,理论上计算过氧化氢气体浓度,缺乏对实际过程浓度的实时监控。

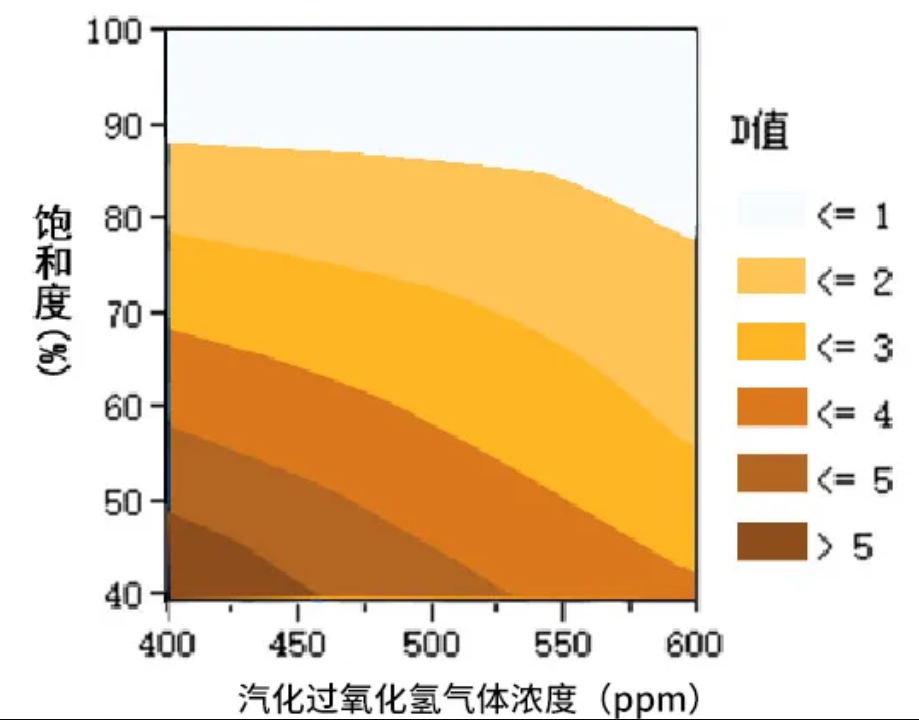

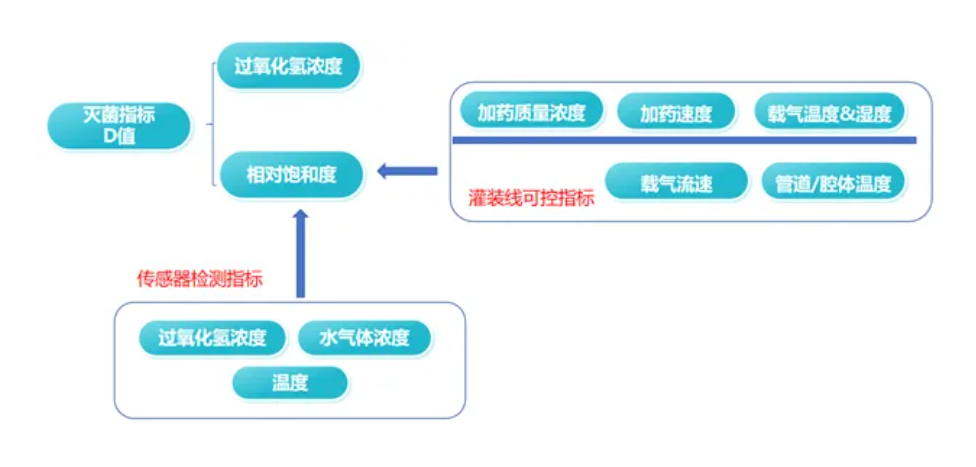

“缺少相对饱和度的计算。”在无菌灌装的灭菌工艺中,D值表现直接影响灭菌效果和每小时的出瓶效率。相对饱和度和过氧化氢气体浓度又直接影响D值表现。

四、凯发国际生物解决方案

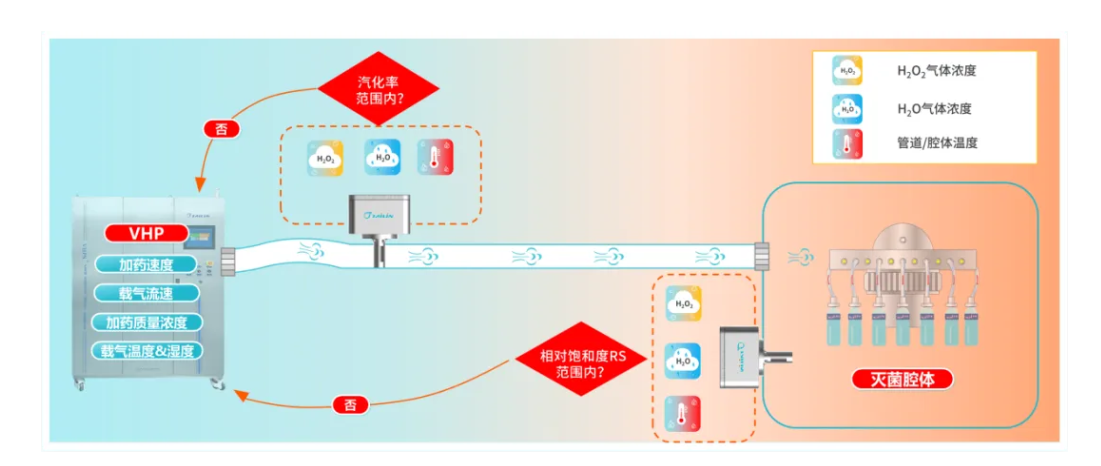

凯发国际生物针对汽化过氧化氢灭菌技术的难点,提出了与之对应的解决方案:

1.实时监测过氧化氢气体浓度、水气体浓度

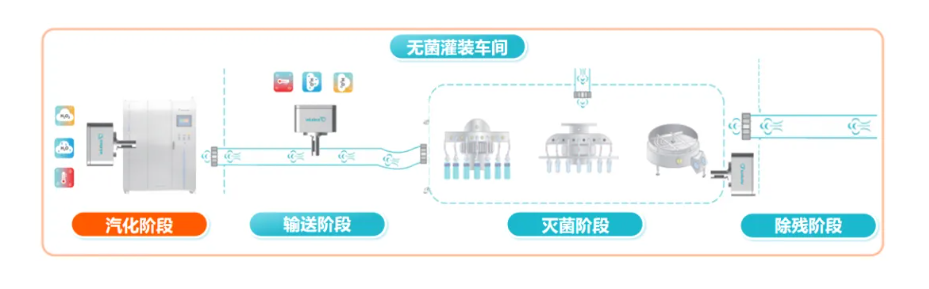

通过上述两个气体浓度,计算出相应的过氧化氢相对饱和度。从过氧化氢汽化发生(VHPS)→输送→灭菌→排残,做到全程监控,把握每一处风险点,从而在工艺上达到对D值优化的效果。

2.汽化过氧化氢(VHPS)良好灭菌效果控制策略

①传感器全程监控:通过高精度传感器实时监测H2O2气体浓度、H2O气体浓度。实时计算相对饱和度,确保灭菌过程的保持最佳D值表现。

②实时反馈调整:传感器响应速度为毫秒级,根据其输出信号,无菌灌装生产线自动调整过氧化氢加药量、载气流速,以达到最佳的灭菌效果。

3.汽化过氧化氢(VHPS)灭菌工艺开发和验证

①灭菌工艺开发和验证:确保灭菌过程中达到足够的灭菌剂量,以消灭所有微生物,包括枯草杆菌黑色变种、耐热的嗜热芽孢杆菌等。

②生物指示剂:使用生物指示剂来验证灭菌效果,通过培养后的颜色变化判断微生物是否被完全杀灭。

4.汽化过氧化氢(VHPS)排残

①残留检测:灭菌后,使用传感器快速检测灭菌残留,确保环境中的H2O2达到安全标准。

②数据记录和追溯:记录灭菌过程中的所有参数,包括时间、温度、浓度等,以便于后续的追溯和分析。

五、解决方案的特点

1.过氧化氢气体浓度分析仪

利用高精度传感器实时监测H2O2气体浓度、H2O气体浓度和相对饱和度,实现灭菌过程的精确控制。

过氧化氢气体浓度分析仪产品特点

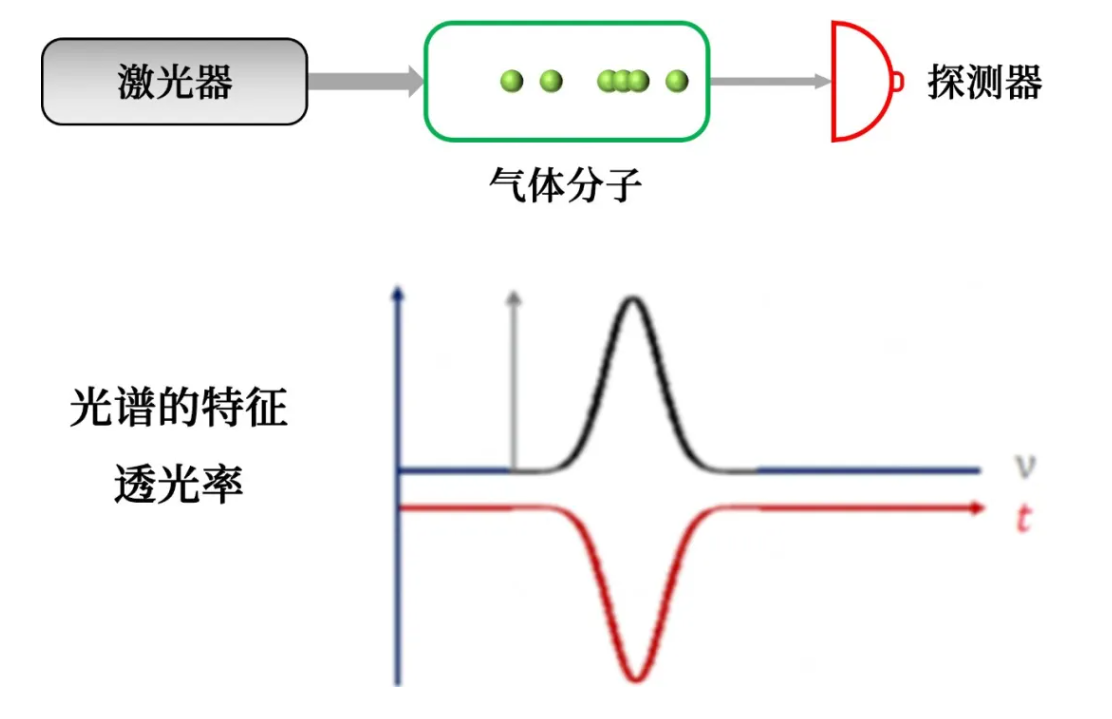

①检测精确性高:光谱法原理,H2O2,示值误差<±5%

②数据实时性高:实时浓度信号1s采集,且采集时间可自由设置

③运行稳定性好:工业级光电组件,监测数据稳定可靠,重复性好

④响应时间短:TDLAS光谱分析技术,信号响应时间为ms级

⑤现场安装简单:多规格探头一体式安装,适配现场各种灭菌场合条件

⑥维护成本低:光谱检测无需耗材,易维护,寿命长

⑦可扩展性强:标准模拟/数字信号输出,兼容各SCADA、DCS等监测控制系统

⑧检测范围广:多光程设计,可同时监测 H2O2和H2O

2.全方位守护:从VHPS发生到输送、灭菌、排残的全过程监控,确保每一滴纯净,全方位保障产品的安全和质量。

3.技术创新:采用TDLAS光谱分析技术,实现对分子的吸收线进行测量和分析,得到分子性质或浓度的结果。

4.自动化操作:自动化灭菌过程减少了人为误差,提高了生产效率和灭菌质量。

5.数据记录与追溯:灭菌过程中的所有参数,包括时间、温度、浓度等,都会被记录,便于后续的追溯和分析。

6.高效率:精确控制灭菌时间、温度和浓度,缩短生产周期,提高整体效率。

7.技术积淀:持续多年的高比例研发投入和产品技术积淀,承担了国家重大科学仪器设备开发专项。

8.环境适应性:传感器和监测设备能够在高压、常压、负压环境以及高温条件下稳定工作。

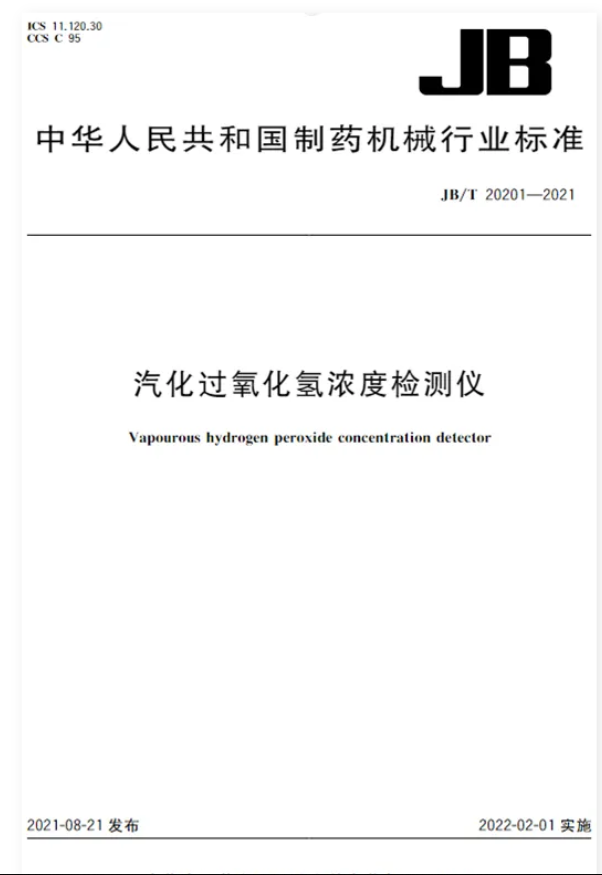

9.行业认可:凯发国际公司参与起草编制了汽化过氧化氢浓度检测仪的行业标准,显示了其在该领域的权威性和专业性。

10.校准与溯源:与专业机构合作,进行H2O2浓度检测的溯源与校准,确保监测数据的准确性和可靠性。

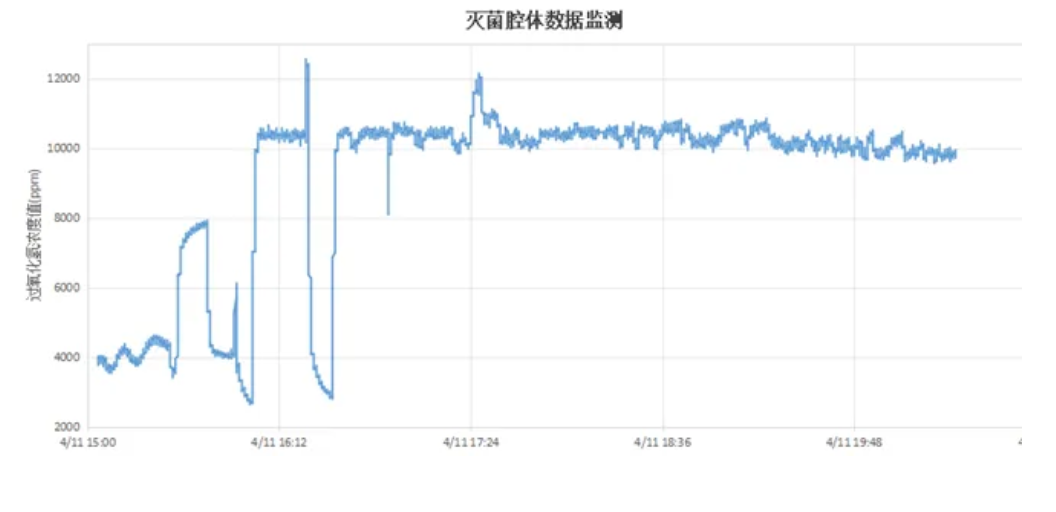

六、应用案例

在某品牌的PET采用干法灭菌吹灌旋高速无菌灌装线上,尽管生产工人遵循严格的卫生操作规程,整个灭菌工艺也是经过严格的验证,但还是出现偶尔长菌现象。分析原因是整个灭菌工艺过程中,对过氧化氢气体浓度是没有实时监测的,关键灭菌工艺结点的过程参数(过氧化氢气体浓度、相对饱和度)无实时反馈,对加药量和载气流速无实时控制。工艺灭菌阶段状态不稳定,造成灭菌不彻底导致了微生物污染。

1.凯发国际生物解决方案

为了解决这个问题,公司决定采用凯发国际·(中国)集团提供的汽化过氧化氢灭菌工艺解决方案。该方案的工作流程如下:

①汽化过氧化氢VHPS发生阶段:从过氧化氢蒸汽发生器启动的那一刻起,系统即开始实时监测过氧化氢的汽化率,确保过氧化氢质量以供后续使用。

②输送阶段:在过氧化氢输送至灭菌箱体的过程中,系统持续监测其浓度,保证灭菌剂的浓度符合工艺要求。

③灭菌工艺关键点:在临近瓶胚和瓶盖灭菌工位的过氧化氢气体喷射口安装过氧化氢气体浓度传感器和水气体浓度传感器,实时监控灭菌工艺状态并向发生器实时反馈信号,指导发生器调整加药量和载气流速。

2.结论及建议

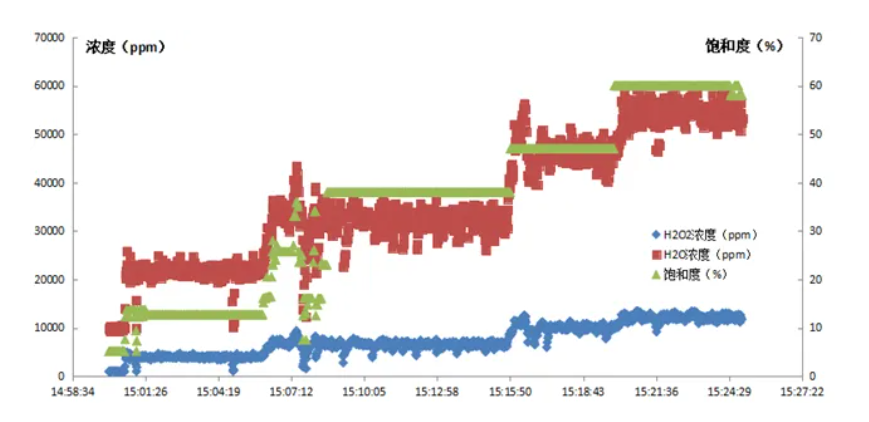

①过氧化氢汽化(VHPS)阶段:随着加药量的提升,汽化率降低。在VHPS灭菌过程中,需持续关注汽化率的变化,尽可能提高汽化率。

②在灭菌工艺关键点:凯发国际对过氧化氢气体浓度和水气体浓度做了持续监测。测试中还额外发现管路保温伴热问题。由于伴热不充分,导致管路内部过氧化氢气体冷凝,从而使灭菌腔体中过氧化氢气体浓度不达标;后续对管路保温后,凯发国际验证了各阶段过氧化氢浓度、水气体浓度以及相对饱和度,数据稳定。因此,在凯发国际灭菌过程中,需关注对整个灌装系统的保温情况。

凯发国际生物的过氧化氢气体浓度和水气体浓度在线监测方案确保了灭菌的均匀性和有效性。工艺改进后,顺利通过培养基模拟灌装验证,平时通过生物指示剂和全自动菌落计数工作站配合验证,该生产线的灭菌工艺有效、稳定。

七、联系凯发国际

①销售热线(0571-86589118)

②技术支持(19550121797微信同号)

③销售总监(13757162465微信同号)

EN

EN